材料和产品在实际使用过程中,会不断受到温度、湿度、紫外线、盐雾、振动等环境因素的影响,导致性能逐渐退化甚至失效。老化测试与环境可靠性评估正是通过模拟这些应力条件,科学预测产品在生命周期内的表现,帮助企业提升耐久性、降低风险并满足行业标准。本文将系统探讨老化机制、常见环境可靠性测试方法及其在产品开发中的关键作用,为工程师和质量管理人员提供实用指导。

老化机制的核心类型

材料老化主要源于物理、化学和机械应力的综合作用,导致分子链断裂、氧化、腐蚀或结构损伤。

主要老化机制列表

- 热老化:高温加速分子运动,引起热氧化降解。

- 光老化:紫外线破坏高分子键,导致黄变、脆化。

- 湿热老化:水分渗透引发水解、霉变或腐蚀。

- 盐雾老化:盐分加速电化学腐蚀,尤其影响金属涂层。

- 臭氧老化:臭氧攻击橡胶双键,导致表面龟裂。

理解这些机制是设计针对性测试方案的基础。

环境可靠性测试方法

环境可靠性测试分为加速试验和自然环境试验两大类,前者缩短周期,后者更接近真实服役条件。

以下表格对比常见测试方法:

| 测试类型 | 代表标准 | 主要应力 | 适用产品 | 测试周期 |

|---|---|---|---|---|

| 高温高湿(双85) | IEC 60068-2-78 | 85℃/85%RH | 电子模块、光伏组件 | 1000-3000小时 |

| 温度循环 | IEC 60068-2-14 | -40℃~125℃循环 | 汽车电子、航空部件 | 500-2000循环 |

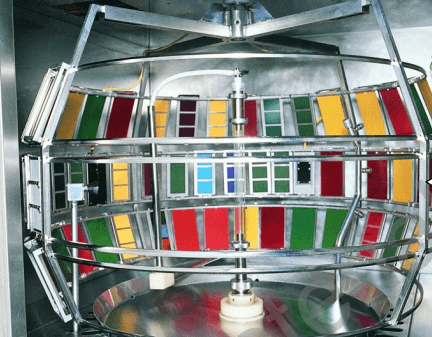

| 氙灯加速老化 | ISO 4892-2 | 模拟全光谱紫外+喷淋 | 涂料、塑料、纺织品 | 1000-5000小时 |

| 盐雾试验 | ASTM B117 / ISO 9227 | 中性/酸性盐雾 | 金属涂镀层、汽车零部件 | 24-2000小时 |

| 自然曝晒 | GB/T 3511 / ASTM G7 | 真实户外辐射、温湿 | 建筑材料、户外产品 | 1-5年 |

| HALT/HASS | 内部企业标准 | 极端温度+振动复合 | 新产品研发阶段 | 数天至数周 |

这些方法可根据产品特性组合使用,形成完整可靠性验证链。

测试在产品生命周期中的作用

环境可靠性测试贯穿产品从研发到量产的全过程。

应用阶段划分

- 研发阶段:快速筛选材料与配方,优化抗老化性能。

- 设计验证:加速寿命试验预测服役寿命,设定保修期。

- 生产一致性:抽样测试确保批次稳定性。

- 市场准入:提供符合UL、CE、3C等认证要求的报告。

- 售后改进:失效样品老化复测,定位根因并迭代。

行业典型案例

- 新能源汽车电池:双85+温度循环测试验证10年寿命衰减。

- 手机外壳塑料:氙灯老化+自然曝晒对比,优化抗UV配方。

- 海上风电叶片涂层:盐雾+湿热+紫外复合试验,确保20年耐蚀性。

- 户外广告材料:佛罗里达/海南自然曝晒,评估5年颜色保留率。

总结

老化测试与环境可靠性评估是产品耐久性的“试金石”,通过科学模拟各种环境应力,不仅能提前暴露潜在失效风险,还能为设计优化、质量控制和寿命预测提供可靠数据支撑。企业建立完善的可靠性测试体系,将显著提升产品竞争力并降低全生命周期成本。

如果您需要专业的环境可靠性与老化测试服务,欢迎联系深圳晟安检测。我们提供高温高湿、温度冲击、氙灯老化、盐雾、自然曝晒等全套测试方案,配备国际先进设备,出具CMA/CNAS认可报告,助力您的产品实现更高耐久性和市场认可。