老化测试作为材料与产品可靠性评估的核心手段,能在实验室短时间内模拟多年自然环境影响,帮助企业提前发现潜在失效风险。然而,许多企业在开展老化测试时因认知偏差或操作不当,导致结果偏差、资源浪费甚至误判产品寿命。了解并避免这些常见误区,不仅能提升测试准确性,还能为研发与质量控制提供更可靠的数据支撑。

误区一:认为所有老化测试都等效

不同老化类型模拟的环境因素差异巨大,盲目替代会导致结果失真。

常见对比

- 高温老化:主要加速热氧化,适合电子元器件。

- 湿热老化:模拟高温高湿,易引发吸湿膨胀或腐蚀。

- 紫外/氙灯老化:聚焦光降解,适用于户外塑料、涂料。

误区:用单一高温测试替代综合环境,忽略光照或湿度影响。

误区二:忽略样品代表性和初始状态记录

样品不具代表性或未记录老化前数据,测试结论缺乏对比基础。

避免要点列表

- 选择批量代表样品,避免单件测试。

- 记录初始性能(外观照片、力学数据、颜色值)。

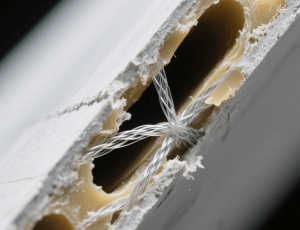

- 老化前后对比照片与数据(如变黄、开裂)。

误区三:过度依赖加速因子,盲目外推寿命

加速测试虽缩短周期,但加速因子(如Arrhenius模型)并非通用,过度外推易高估或低估实际寿命。

风险示例

- 高温加速下某些材料失效机制改变,与自然老化不一致。

- 未验证加速模型,导致寿命预测偏差数十倍。

建议:结合多条件测试与实地验证。

误区四:测试条件设置不当或设备未校准

参数过严/过松、设备波动大,直接影响结果可靠性。

| 误区表现 | 后果 | 正确做法 |

|---|---|---|

| 温度/湿度超标 | 过度老化,误判材料不合格 | 严格校准设备,监控波动 |

| 辐照强度不准 | 光老化不足或过度 | 使用标准光源,定期标定 |

| 无定期检查 | 中途失效未发现 | 设置多时间点取样评估 |

误区五:只看外观变化,忽略性能全面评估

许多企业仅观察变色、开裂,而忽略力学、电学、热学等隐性衰减,导致潜在风险遗漏。

建议:结合多项指标(如拉伸强度衰减率、绝缘电阻变化)综合判定。

总结

老化测试的常见误区主要源于对测试类型、样品准备、加速模型、条件控制与评估维度的认知不足。避免这些误区,能显著提升测试科学性与实用价值,帮助企业精准预测产品耐久性、优化设计并降低质量风险。在可靠性工程日益重要的当下,规范老化测试已成为产品质量保障的必修课。

深圳晟安检测技术有限公司作为专业的第三方检测机构,拥有CMA、CNAS资质实验室,配备先进高温湿热箱、氙灯老化箱、紫外老化设备,可提供标准化老化测试服务,包括方案设计、精准执行、全面评估与寿命预测报告。我们帮助众多电子、新能源、材料企业规避测试误区,确保结果准确可靠。欢迎咨询深圳晟安检测,让您的老化测试更科学、更高效。