产品或材料在服役过程中出现失效,往往会导致安全事故、经济损失甚至品牌声誉受损。失效分析(Failure Analysis)作为一门系统性工程学科,通过科学的方法追溯失效根源、揭示失效机制,并提出预防措施,已成为制造业质量提升和风险防控的核心环节。本文将全面介绍失效分析的流程、常用技术及实际意义,帮助企业建立有效的失效应对体系。

失效分析的核心价值

失效分析不仅仅是“事后补救”,更是“事前预防”的重要手段。它能:

- 快速定位失效根本原因,避免同类问题反复发生

- 为产品设计、材料选型和工艺优化提供数据支撑

- 降低召回成本与法律风险

- 满足ISO 9001、IATF 16949等质量管理体系要求

失效分析的标准流程

规范的失效分析通常遵循以下六个步骤,确保过程科学、可追溯。

失效分析六步法

- 信息收集:记录失效背景、使用条件、环境因素及失效现象。

- 样品保护与无损检测:避免二次损伤,进行外观检查、X射线、超声等无损探伤。

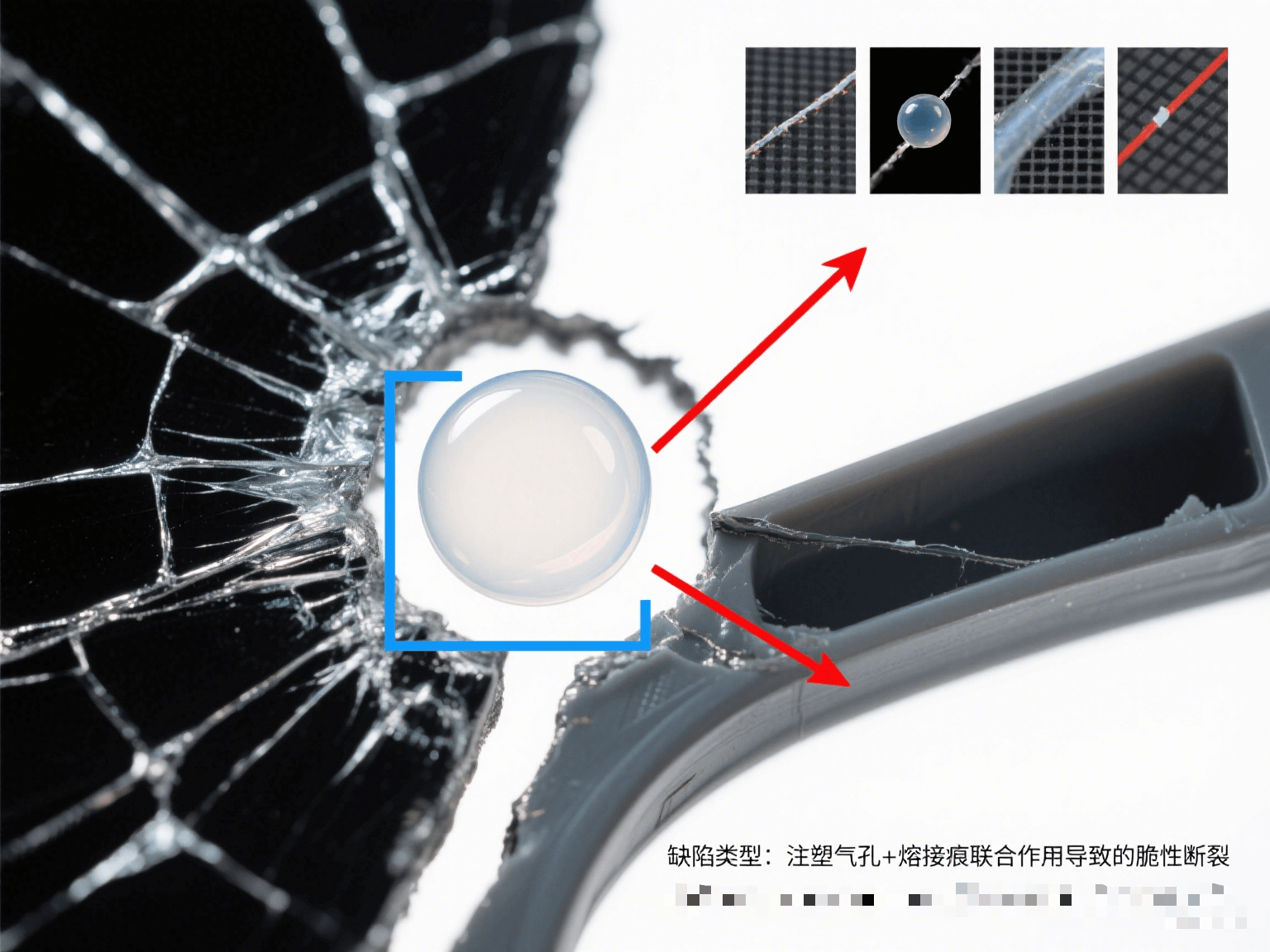

- 宏观观察:拍摄断口、变形、腐蚀等宏观特征,判断失效模式。

- 微观分析:利用SEM、TEM、EDS等揭示微观组织、裂纹源、元素分布。

- 力学与理化测试:复测硬度、强度、成分,验证是否符合标准。

- 综合分析与结论:结合所有数据,确定失效机制并提出改进建议。

常用失效分析技术

以下表格列出失效分析中最核心的技术手段及其典型应用:

| 技术手段 | 主要功能 | 典型失效场景 |

|---|---|---|

| 扫描电子显微镜(SEM) | 高分辨断口形貌、微观裂纹观察 | 疲劳断口、脆性断裂 |

| 能谱仪(EDS) | 元素组成与分布分析 | 腐蚀产物、夹杂物鉴定 |

| X射线衍射(XRD) | 相组成、残余应力测定 | 相变、应力腐蚀开裂 |

| 金相显微镜(OM) | 组织结构、晶粒度、夹杂评级 | 热处理缺陷、过载变形 |

| 傅里叶红外光谱(FTIR) | 材料成分与降解产物鉴定 | 高分子老化、污染分析 |

| 差示扫描量热仪(DSC) | 热性能与相变温度测定 | 塑料热老化、相分离 |

| 电子背散射衍射(EBSD) | 晶粒取向、晶界特征分布 | 再结晶、织构相关失效 |

这些技术往往组合使用,形成完整证据链。

常见失效模式与机制

- 疲劳失效:反复载荷导致裂纹扩展,断口呈滩痕特征。

- 腐蚀失效:电化学反应引起点蚀、应力腐蚀开裂。

- 过载失效:瞬时超负荷导致韧窝或解理断裂。

- 磨损失效:摩擦磨损产生剥落、粘着磨损。

- 老化失效:环境因素导致高分子材料脆化、强度下降。

准确识别失效模式是提出针对性改进措施的前提。

行业典型案例

- 航空发动机叶片断裂:SEM+EBSD分析发现高温蠕变空洞与晶界弱化,优化涂层工艺。

- 汽车连接器接触失效:EDS检测镀层异常氧化,改进电镀参数。

- 电子元器件短路:FIB+TEM揭示锡须生长,调整焊料成分。

- 塑料外壳开裂:FTIR+DSC确认环境应力开裂与分子量下降,升级材料配方。

总结

失效分析是产品质量持续改进的强大工具,通过系统化的信息采集、检测分析和机制研究,不仅能快速解决当前问题,更能为未来设计提供宝贵经验。企业建立内部失效分析能力或与专业机构合作,将显著提升产品可靠性和市场竞争力。

如果您需要专业的失效分析服务,欢迎联系深圳晟安检测。我们拥有先进的SEM、TEM、XRD、FTIR等设备和资深分析团队,提供从样品保护到完整报告的全流程服务,出具CMA/CNAS认可报告,助力您的产品质量提升与风险防控。