材料在自然环境或特定条件下会逐渐失去原有性能,这种过程称为降解。降解试验通过模拟或加速环境因素(如光、热、氧、水、生物等),系统评估材料在预期使用寿命内的稳定性与耐久性,广泛应用于塑料、涂料、橡胶、纺织品及可降解材料等领域。本文将深入解析降解试验的类型、方法、标准及实际意义,帮助企业科学选择测试方案,确保产品长期可靠。

降解试验的核心类型

根据降解主导因素,试验主要分为以下几类。

主要降解类型列表

- 光降解:紫外线引发高分子链断裂,导致黄变、脆化。

- 热氧降解:高温与氧气共同作用,加速氧化反应。

- 水解降解:水分渗透引起酯键、酰胺键等断裂。

- 生物降解:微生物酶解作用,将材料分解为二氧化碳、水等。

- 复合降解:多种因素协同,如湿热+紫外。

不同材料对降解因素敏感度差异显著,需针对性设计试验。

常见降解试验方法对比

以下表格总结主流降解试验方法及其特点:

| 试验类型 | 主要应力 | 代表标准 | 适用材料 | 测试周期 |

|---|---|---|---|---|

| 氙灯加速光老化 | 模拟全光谱紫外+喷淋 | ISO 4892-2、GB/T 16422.2 | 涂料、塑料、纺织品 | 500-5000小时 |

| 紫外荧光灯老化 | UVA/UVB紫外辐射 | ISO 4892-3、ASTM G154 | 室内外塑料制品 | 1000-8000小时 |

| 高温热氧老化 | 恒温空气循环 | ISO 188、GB/T 3512 | 橡胶、塑料 | 几天至数月 |

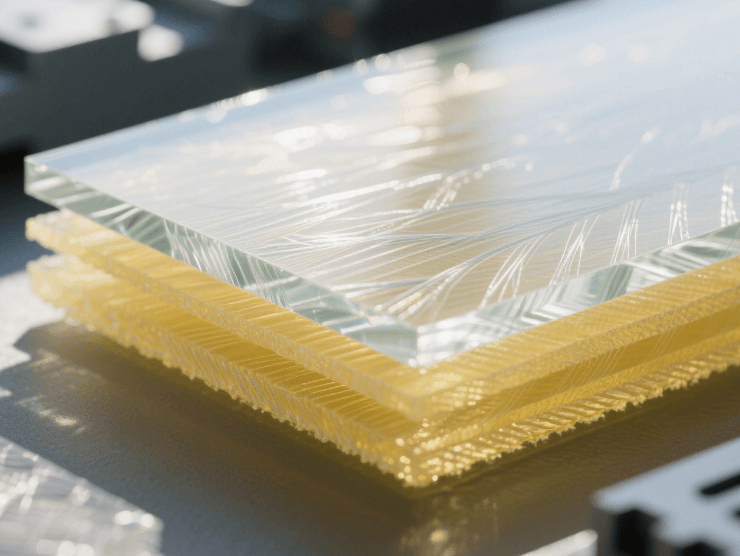

| 湿热老化 | 高温高湿 | IEC 60068-2-78、GB/T 2423.3 | 电子封装材料、复合材料 | 1000-3000小时 |

| 生物降解试验 | 堆肥、土壤、水介质微生物 | ISO 14855、ASTM D5338 | 可降解塑料、包装材料 | 数周至6个月 |

| 自然曝晒降解 | 真实户外气候 | ISO 877、GB/T 3511 | 建筑材料、汽车外饰 | 1-5年 |

实验室加速试验与自然曝晒相结合,能实现快速筛选与真实验证。

降解试验的关键评价指标

降解程度通常通过以下指标量化:

- 外观变化:色差(ΔE)、光泽度损失、黄变指数

- 力学性能:拉伸强度保留率、断裂伸长率下降

- 质量损失:称重法计算降解产物挥发或溶出

- 分子量变化:GPC测定聚合物链断裂程度

- 生物降解率:CO₂释放量或质量损失百分比

- 表面形貌:SEM观察裂纹、粉化、腐蚀坑

定期取样检测并绘制性能随时间/辐射量的衰减曲线。

降解试验在行业中的应用

- 可降解塑料:堆肥试验验证6个月内90%以上生物降解率,满足欧盟EN 13432认证。

- 汽车外饰件:氙灯+湿热复合试验,确保5-10年不明显褪色开裂。

- 光伏背板:双85+紫外序列试验,预测25年户外稳定性。

- 医用高分子:加速水解试验评估体内降解行为与生物相容性。

总结

降解试验是评估材料环境适应性与服役寿命的科学手段,通过光、热、水、生物等多种应力模拟,帮助企业提前发现潜在退化风险、优化配方并满足法规要求。无论是传统耐候材料还是新兴可降解产品,系统开展降解试验都是实现可持续发展和高质量产品的必经之路。

如果您需要专业的材料降解试验服务,欢迎联系深圳晟安检测。我们提供氙灯老化、湿热试验、生物降解、自然曝晒等全系列降解测试,配备国际先进设备与标准曝晒场,出具CMA/CNAS认可报告,助力您的材料研发与产品认证。