材料的外在性能往往由其内部微观结构决定。微观结构分析通过高分辨率观察和表征手段,揭示晶体结构、相组成、缺陷分布、晶界特征等微观信息,直接指导材料设计、工艺优化和失效分析。本文将系统介绍微观结构分析的核心方法、应用场景及其重要价值,帮助工程师和研究人员更好地理解和利用这一关键技术。

微观结构分析的核心意义

微观结构是连接材料制备工艺与宏观性能的桥梁。无论是金属疲劳断裂、塑料脆化,还是半导体器件失效,90%以上的根源都隐藏在微米甚至纳米尺度。精准的微观结构分析能:

- 解释“为什么材料性能不达标”

- 验证“工艺改进是否有效”

- 预测“长期服役中的潜在风险”

常用微观结构分析方法

以下是目前最主流的几种分析技术及其典型应用:

| 分析方法 | 放大倍率范围 | 主要观察对象 | 典型应用场景 |

|---|---|---|---|

| 光学显微镜(OM) | 50–1500× | 晶粒大小、相分布、夹杂物 | 金相分析、组织初步观察 |

| 扫描电子显微镜(SEM) | 10–100万× | 表面形貌、断口特征、元素分布 | 断口分析、失效分析 |

| 透射电子显微镜(TEM) | 50万–2000万× | 晶体缺陷、纳米相、晶界结构 | 纳米材料、位错研究 |

| X射线衍射(XRD) | 无直接成像 | 晶相组成、晶格参数、残余应力 | 相鉴定、织构分析 |

| 电子背散射衍射(EBSD) | 结合SEM | 晶粒取向、晶界类型、织构 | 变形机制、再结晶研究 |

| 聚焦离子束(FIB)+TEM | 纳米级制样 | 特定区域截面超薄样品制备 | 失效点精确定位分析 |

这些方法往往组合使用,形成从宏观到纳米的完整分析链。

微观结构分析的关键参数

高质量的微观结构分析离不开对以下核心参数的量化:

- 晶粒尺寸:影响强度、韧性、耐腐蚀性(Hall-Petch关系)

- 相组成与分布:决定硬度、磁性、耐热性

- 位错密度与类型:直接关联塑性变形能力

- 晶界特征:大角度晶界、低Σ值重合晶界对性能影响显著

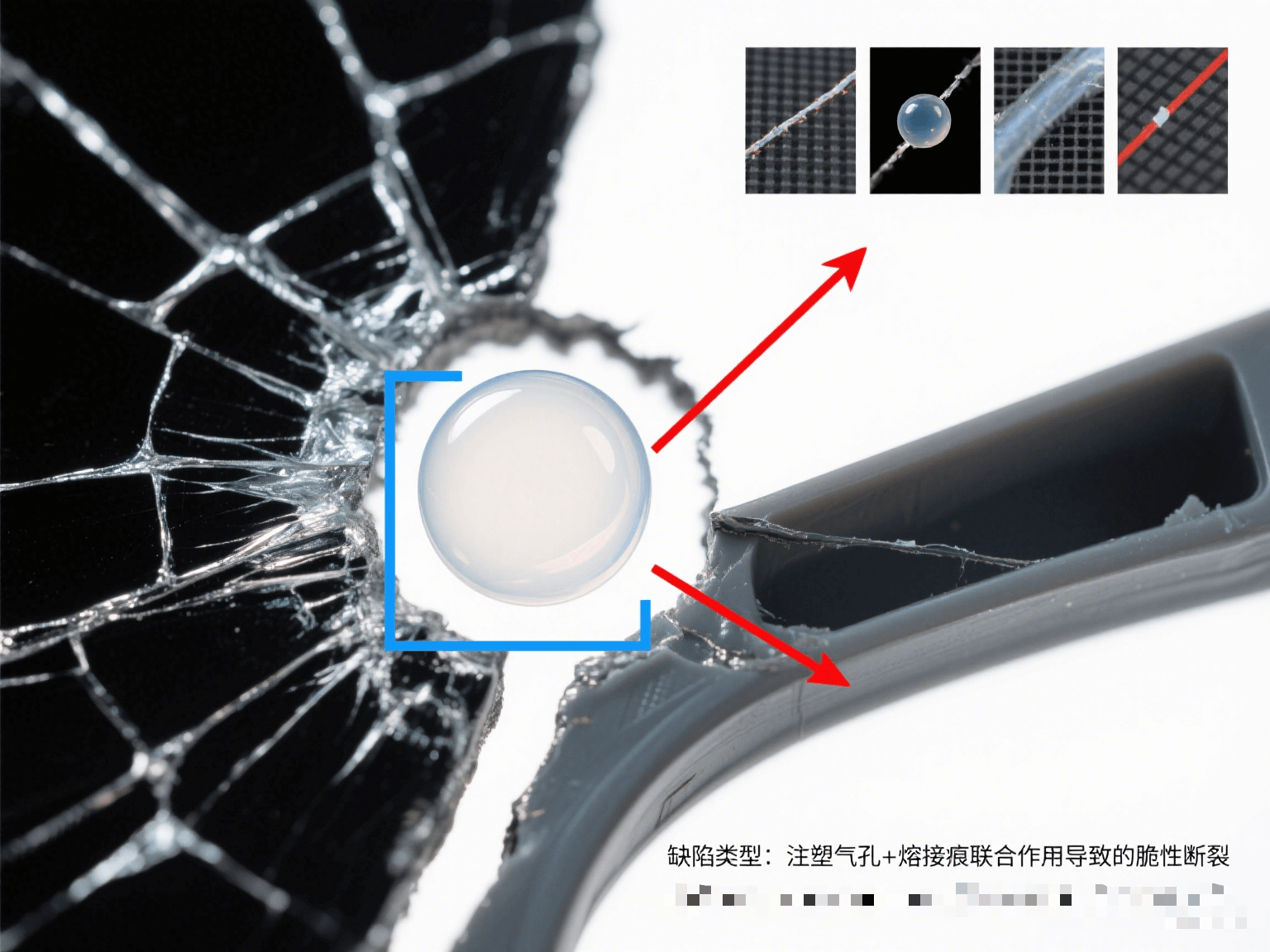

- 夹杂物与缺陷:尺寸、形态、分布是疲劳裂纹源的主要诱因

实际行业应用案例

- 航空航天:涡轮叶片断裂后,通过SEM+EBSD分析晶粒取向与裂纹扩展路径,快速锁定工艺缺陷。

- 汽车行业:高强钢点焊失效分析,利用TEM观察焊缝热影响区碳化物析出,优化焊接参数。

- 半导体:芯片失效定位,FIB切片+TEM揭示纳米级金属互连中的空洞与扩散。

- 新能源材料:锂电池正极材料循环衰退研究,XRD+SEM揭示晶体结构崩塌与颗粒粉化机制。

如何选择合适的分析方法

| 分析目标 | 推荐首选方法 | 辅助方法 |

|---|---|---|

| 表面形貌与断口 | SEM | OM、FIB |

| 晶粒尺寸与取向 | EBSD | OM、XRD |

| 纳米级结构与缺陷 | TEM | FIB制样、STEM |

| 相组成与晶格参数 | XRD | SEM-EDS |

| 元素分布与成分 | SEM-EDS / TEM-EDS | XPS、TOF-SIMS |

总结

微观结构分析是材料科学与工程领域的“显微镜”,它将肉眼不可见的内部世界清晰呈现,为材料性能优化、工艺改进和失效预防提供最直接、最可靠的科学依据。无论是研发新材料还是解决实际生产难题,掌握微观结构分析技术都能带来显著的竞争优势。

如果您需要专业的微观结构分析服务,欢迎联系深圳晟安检测。我们配备先进的SEM、TEM、EBSD、XRD等设备,提供从样品制备到数据解读的全流程服务,出具CMA/CNAS认可报告,助力您的材料研发、质量控制与失效分析。