产品寿命评估是可靠性工程的核心内容,它通过科学方法预测材料、零部件或整机在特定使用条件下的服役期限,帮助企业优化设计、控制质量并降低后期维护成本。在电子、汽车、新能源、航空航天等行业,精准的寿命评估已成为产品研发和市场竞争的关键环节。本文将系统介绍寿命评估的主要方法、实施流程及其实际价值,为工程技术人员提供实用参考。

寿命评估的核心意义

寿命评估不仅仅是预测“能用多久”,更重要的是:

- 指导产品保修期设定与维护计划制定

- 识别潜在失效模式,提前优化设计

- 满足行业标准与客户可靠性要求

- 降低因过早失效导致的召回与维修成本

- 支持企业实现更高可靠性和更长服役寿命的产品战略

寿命评估的主要方法

根据测试周期与应力水平,寿命评估方法主要分为以下三类。

常见方法对比

| 方法类型 | 原理 | 优点 | 缺点 | 适用场景 |

|---|---|---|---|---|

| 加速寿命试验(ALT) | 施加高温、高湿、电压等高于正常应力 | 测试周期短(数周至数月) | 需要准确的加速模型 | 电子元器件、电池、材料 |

| 高度加速寿命试验(HALT) | 极端应力快速激发失效模式 | 快速发现设计薄弱环节 | 非定量预测,仅限边界探索 | 新产品研发阶段 |

| 实时寿命监测 | 在实际或模拟使用条件下长期观察 | 数据最真实 | 时间长、成本高 | 高价值关键部件 |

加速寿命试验是最常用的定量评估手段。

加速模型与外推原理

加速寿命试验的关键在于建立合理的加速模型,将短期高应力数据外推至正常使用条件。

常用加速模型列表

- Arrhenius模型:适用于温度加速,描述温度对化学反应速率的影响(电子、塑料老化)

- 逆幂律模型:适用于电压、电流、机械应力加速(LED、绝缘材料)

- Peck模型:温度+湿度复合加速(电子封装、PCB)

- Eyring模型:多应力综合加速的理论基础

- Coffin-Manson模型:温度循环引起的疲劳寿命预测

选择合适模型并验证加速因子是评估准确性的关键。

寿命评估实施流程

规范的寿命评估通常按以下步骤进行:

- 明确评估目标:确定使用条件、失效判据与置信水平

- 设计试验方案:选择应力类型、水平、样品数量与测试时长

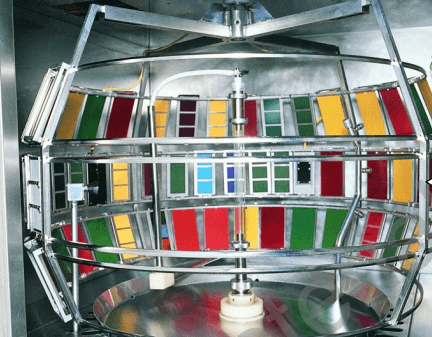

- 执行加速试验:在环境试验箱中施加应力,实时监测性能

- 数据统计分析:采用Weibull、Log-normal分布拟合失效数据

- 模型外推与验证:计算正常使用条件下的特征寿命(B10、B50)

- 报告与改进建议:给出寿命预测结果并提出优化方向

行业典型应用案例

- 锂电池:85℃高温存储+循环加速试验,预测常温下10年容量衰减

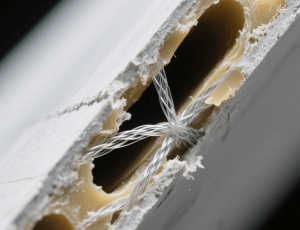

- 汽车电子模块:温度循环+振动复合应力,评估10万公里可靠性

- 光伏组件:湿热+紫外+热循环序列,验证25年户外服役寿命

- LED灯具:高温高湿加速,结合L70标准预测光衰寿命

总结

寿命评估通过加速试验与统计模型相结合,为产品提供科学的寿命预测与可靠性保障。它不仅是质量控制的工具,更是企业实现长寿命、高可靠产品的战略支撑。随着行业对可靠性的要求不断提高,掌握先进的寿命评估技术已成为技术团队的核心竞争力。

如果您需要专业的寿命评估服务,欢迎联系深圳晟安检测。我们提供从方案设计、加速试验到数据分析与寿命外推的全流程服务,配备高温高湿箱、温度冲击箱、振动台等先进设备,出具CMA/CNAS认可报告,助力您的产品实现更高可靠性和市场竞争力。